column

インサートナットの市場ニーズと、当社の加工技術について

ミナミダは、自動車や建設機械のEVバッテリー開発を担う皆様に向けて、締結部品の要となるインサートナットについて解説します。日々進化するEV技術において、その性能を最大限に引き出すためには、部品一つひとつの選定が極めて重要となります。

特に、樹脂成型品への信頼性の高い締結を実現するインサートナットは、バッテリーパックの安全性と耐久性を確保する上で欠かせない存在です。ミナミダは、冷間鍛造技術を駆使し、高強度かつリーズナブルなコストでインサートナットを提供することにより、次世代のモビリティ社会の発展に貢献いたします。

1.インサートナットとは?種類と特徴を解説

インサートナットとは、主に樹脂部品に金属製のねじ穴を設ける際に使用される締結部品です。樹脂は軽量で加工性に優れる反面、金属部品のような強度のあるねじ立てが難しいという課題を抱えています。そこでインサートナットを樹脂部品に埋め込むことで、高強度なねじ締結が可能になり、繰り返し使用してもねじ穴が破損しにくくなります。

インサートナットには、主に以下の種類があります。

- 圧入タイプ:樹脂部品にあらかじめ開けた穴に、圧力をかけてインサートナットを押し込むタイプです。比較的簡単な方法で取り付けができます。

- 熱圧入タイプ:インサートナットを加熱し、樹脂を溶かしながら挿入するタイプです。樹脂との密着性が高く、強固な締結が得られます。

- 超音波溶着タイプ:超音波の振動によって樹脂を溶かし、インサートナットを埋め込むタイプです。短時間で高い強度が得られるのが特徴です。

- インサート成形タイプ:樹脂成形時に金型内にインサートナットを配置し、樹脂と一体成形するタイプです。最も強固な締結が得られ、高い寸法精度が求められる場合に採用されます。ミナミダは、このインサート成形に最適な、高精度なインサートナットの製造を得意としています。

これらのインサートナットは、それぞれの用途や求められる強度、生産性に応じて使い分けられます。ミナミダは、お客様の用途に最適なインサートナットの形状や特性について、豊富な経験とノウハウを基に提案いたします。

2.EVバッテリー関連の用途と樹脂成型品の締結部品としての役割

インサートナットは、その汎用性の高さから多岐にわたる産業で利用されていますが、近年特に注目されているのがEVバッテリー関連の用途です。

EVバッテリーは、多数のセルを組み合わせ、それらを樹脂製のケースで保護することが一般的です。このケース内部には、制御基板や冷却システムなど、様々な部品が組み込まれており、それらの確実な固定にはインサートナットが不可欠となります。

例えば、EVバッテリーモジュールのカバー固定や、冷却経路の形成部品、さらにはバッテリーマネジメントシステム(BMS)の固定など、多岐にわたる箇所でインサートナットが使用されています。

高電圧・大電流が流れるEVバッテリーにおいては、振動による緩みや、熱膨張・収縮によるストレスから部品を守るため、極めて高い締結信頼性が求められます。ミナミダの提供するインサートナットは、これらの厳しい条件下においても、安定した締結力を維持し、EVバッテリーの安全性と信頼性向上に貢献いたします。

特に、樹脂成型品内部に埋め込むことで、部品点数の削減や組み立て工程の簡素化にも寄与し、生産効率の向上にもつながります。

3.インサートナットの素材選定におけるポイント

インサートナットの性能を最大限に引き出すためには、使用環境や求められる特性に応じた適切な素材選定が重要です。EVバッテリー関連部品の場合、特に以下の点を考慮して素材を選定する必要がございます。

- 強度と耐久性:バッテリーパックは、走行中の振動や衝撃に常に晒されるため、高い強度と耐久性を持つ素材が求められます。

- 耐食性:バッテリー内部は、結露などにより湿潤環境となる可能性も考慮し、優れた耐食性を持つ素材を選定することが望ましいです。

- 導電性(必要な場合):一部の用途では、電気的な接続を目的として導電性が必要となる場合もございます。

- 熱特性:バッテリーは発熱を伴うため、高温環境下での安定性や、熱膨張率が周囲の樹脂部品と大きく乖離しない素材を選ぶことが重要です。

- コスト:量産を考慮すると、コスト効率の良い素材選定も重要な要素となります。

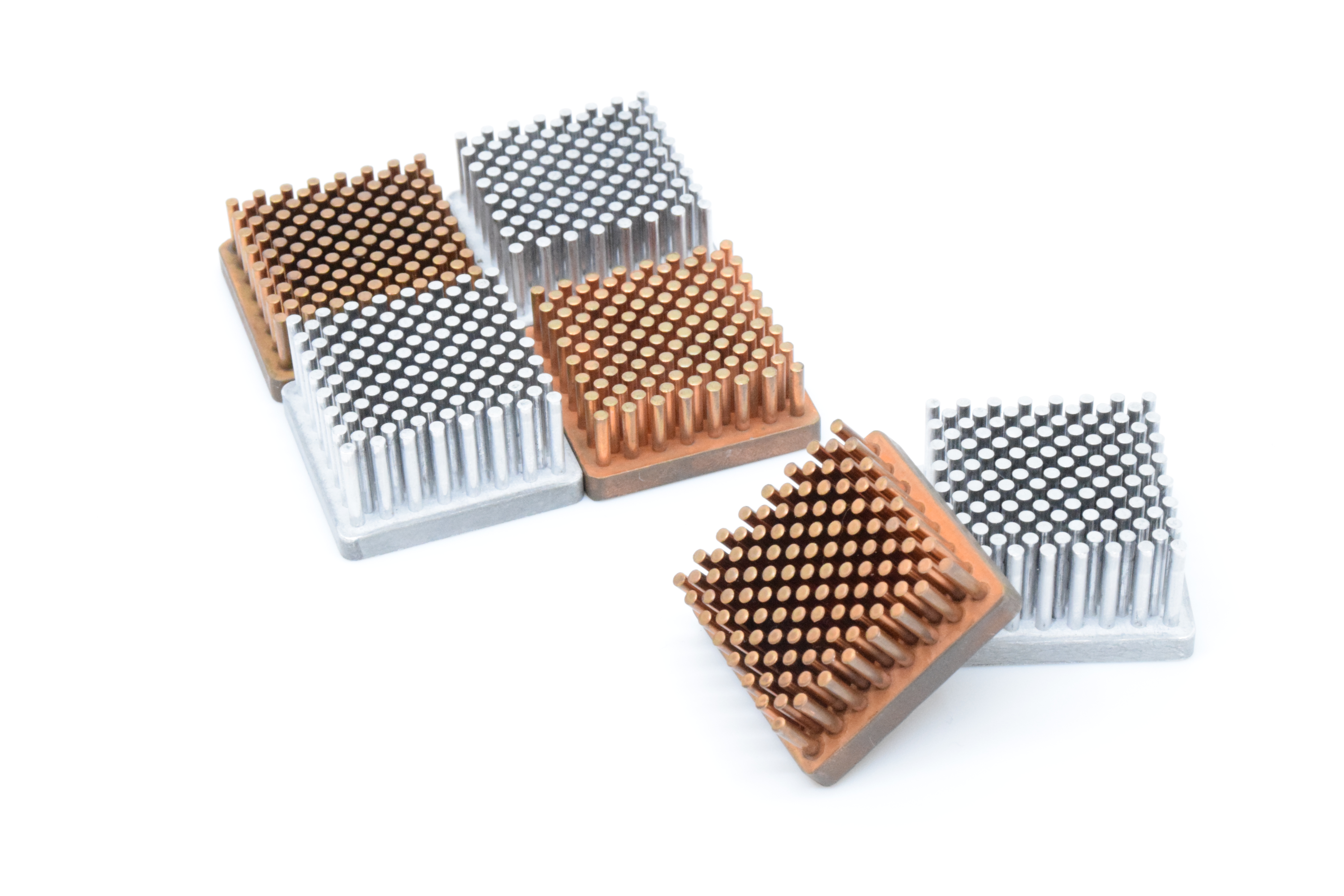

一般的に、インサートナットの素材としては、黄銅(真鍮)、ステンレス鋼、炭素鋼などが挙げられます。黄銅は加工性に優れ、比較的安価ですが、強度はステンレス鋼に劣ります。ステンレス鋼は耐食性に優れ、強度も高いですが、コストは高めになります。

炭素鋼は高い強度を持つが、耐食性には劣るため、表面処理が必要となる場合が多いです。ミナミダは、これらの素材特性を熟知しており、お客様の具体的な要求性能とコストバランスを考慮した最適な素材提案を行います。

4.ミナミダが提供する冷間鍛造によるインサートナット成形の特徴

ミナミダは、長年の実績と独自のノウハウを持つ冷間鍛造技術を駆使し、高精度なインサートナットの製造を実現しています。冷間鍛造とは、常温で金属材料に圧力を加え、塑性変形させることで部品を成形する加工技術です。この技術には、インサートナット製造において以下の大きな利点があります。

- 高精度な寸法安定性:冷間鍛造は、切削加工に比べて材料の無駄が少なく、かつ高い寸法精度を実現できます。これにより、インサート成形時の位置決めが容易になり、不良率の低減に貢献いたします。

- 優れた機械的特性:冷間鍛造は、材料の結晶粒が緻密化され、内部応力が高まるため、引張強度や疲労強度といった機械的特性が向上します。EVバッテリーのような高い信頼性が求められる部品において、この強度の向上は非常に重要となります。

- 高い生産効率:多段フォーマーなどの専用機を用いることで、短時間で大量の部品を成形できるため、量産性に優れています。これは、EV市場の拡大に伴うインサートナットの需要増加に対応する上で不可欠な要素です。

- コスト削減:材料歩留まりが良く、切削加工に比べて加工時間が短いことから、製造コストの削減に貢献いたします。

ミナミダは、お客様の図面一枚から、最適な設計提案を行い、冷間鍛造のメリットを最大限に活かしたインサートナットを製造いたします。特に、EVバッテリー関連部品においては、極めて高い品質基準が求められるため、ミナミダの精密冷間鍛造技術がその要求に応えます。

5.ミナミダが過去製造したインサートナット事例

ミナミダはこれまで、様々な産業分野において、お客様の課題解決に貢献するインサートナットを数多く手掛けてまいりました。特に自動車業界においては、高い品質と信頼性が求められる重要部品の製造実績が豊富です。以下に、ミナミダが過去に製造したインサートナットの事例を紹介いたします。

5-1.自動車バンパー用埋め込みインサートナット

自動車のバンパー部材は、軽量化とコストダウンのために樹脂化が進んでいます。ミナミダは、この樹脂バンパーへの確実な部品取り付けを実現する埋め込みインサートナットを製造した実績がございます。この事例では、高い締結力と耐振動性が求められ、ミナミダの冷間鍛造技術がその要求に応えました。詳細はこちらを参照いただきたいです。自動車バンパー用埋め込みインサートナットこの事例は、ミナミダの冷間鍛造技術が、自動車産業の厳しい要求に応え続けてきた証です。EVバッテリーの進化に伴い、インサートナットへの要求はさらに高度化していますが、ミナミダは常に最先端の技術と経験で、お客様の期待を超える製品を提供し続けます。

5-2.建設機械の樹脂ケース締結用インサートナット

本事例は、冷間鍛造.comが得意とする建設機械の樹脂ケースの締結を行うインサートナットです。材質はSWCH10Rを用いており、製品サイズはφ16×13(mm)、φ9.9の貫通穴加工も行っています。ロットの最大数は30,000個です。本事例の加工工程は、圧造→ローレット→タップ→メッキを行っています。今回製造した製品は、元々、切削で製造していましたが、当社からパーツフォーマーによる冷間鍛造での製造を提案し、仕上げのローレット・タップ・めっき処理も当社で行い、コストダウンを実現しました。

インサートナットに関するご相談がございましたら、ぜひミナミダまでお問い合わせください。