KNOWLEDGE

冷間鍛造の品質特性

冷間鍛造は常温(または常温に近い環境下)にて加工が行われるため、材料の高い変形能と低い変形抵抗が材料に求められます。

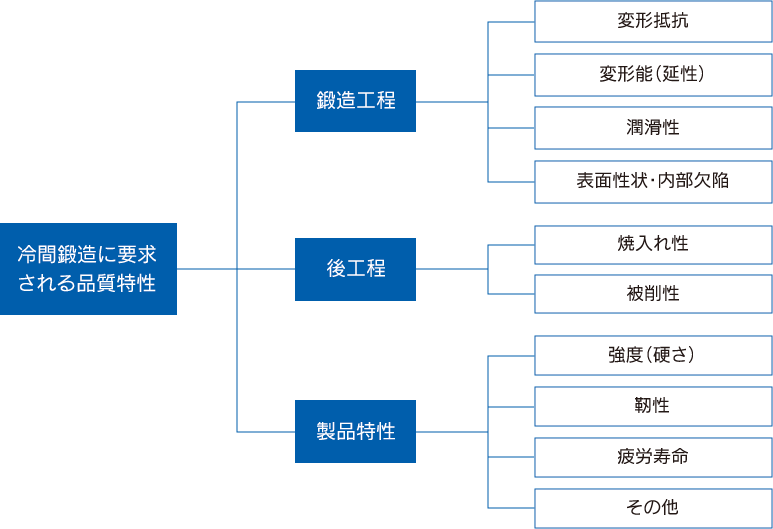

冷間鍛造に要求される品質特性としては大きく3つに分けられ、鍛造時の加工性、鍛造後の機械加工と焼き入れに関する特性、そして機械部品として必要となる製品特性があります。

冷間鍛造用鋼材に要求される品質特性

参考文献 日本塑性加工学会・鍛造分科会『精密鍛造』

変形抵抗

変形抵抗とは、冷間鍛造加工で材料を変形させるために必要となる応力のことで、この変形抵抗が大きいと成形時の加工に強い力が必要となるので、負荷能力の高い鍛造加工設備が必要となります。また、この変形抵抗が大きい場合には、金型への圧力も高くなるので、金型の摩耗や早期破損が起こりやすくなってしまいます。

特に、冷間鍛造加工は常温(または常温に近い環境下)での加工を行うので、変形抵抗が小さい材料を選択する方が加工を行いやすくなります。

変形能(延性)

変形能とは加工のしやすさであり、材料の延性でもあります。変形能はどの程度まで変形することができるのかを表す材料の性質で、鍛造加工時の割れ発生限界としては、加工率と加工歪みで表されます。この加工率が高いほど、変形能は高くなり、より冷間鍛造加工を行いやすいとされます。変形能は引っ張り試験での伸び値、絞り値、圧縮試験での伸縮加工限界による延性尺度によって評価されます。

潤滑性

冷間鍛造加工の加工中に材料と金型による摩擦抵抗、金型の摩耗を低減させるために、潤滑性は必ず必要となります。また、材料と金型が接触することで発熱し、焼き付きが発生することを防ぐためにも、この潤滑性は必須です。冷間鍛造加工で加工される代表的な素材で、炭素鋼やステンレスがありますが、それぞれ、リン酸塩被膜、シュウ酸塩被膜によって潤滑性を保っています。

しかし、炭素鋼の場合、炭素が少なく、ニッケルやクロムの含有量が多くなると、リン酸塩被膜が少なくなり、潤滑性が低下してしまうことがあるので、冷間鍛造加工を行う際には材料の成分を確認しておく必要があります。

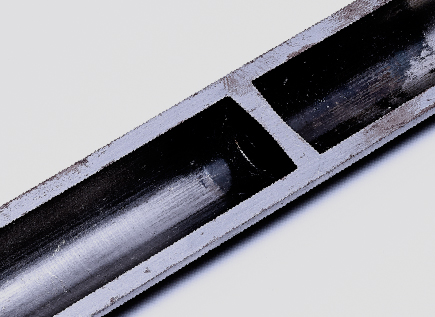

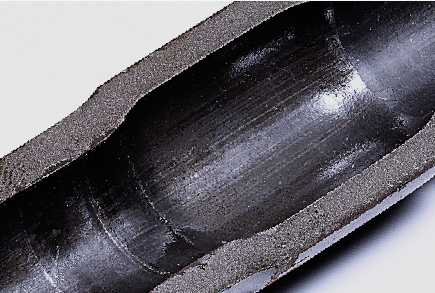

表面性状・内部欠陥

材料の表面に傷があったり、材料の内部に欠陥がある場合、変形能に大きな影響を及ぼしてしまいます。表面に傷があれば据え込みの際に割れが発生したり、内部欠陥がある場合には押し出しを行うときに内部にクラック(シェブロンクラック)が起こってしまいます。内部欠陥は外観からは発見できないことが多く、注意が必要です。

焼き入れ性

材料そのものの強度が高い(変形抵抗が大きく、延性が低い)場合には焼き入れを行い、強度を出す必要はありませんが、冷間鍛造加工を行う場合は加工できる範囲で強度の低い(変形抵抗が小さく、延性が高い)素材を用いて加工を行った後に、焼き入れ、焼き戻し処理を行います。これにより、最終製品として必要となる強度を確保することができます。冷間鍛造加工では、この焼き入れ性が確保されていなければなりません。

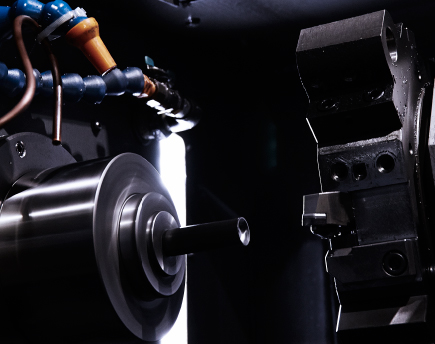

被削性

冷間鍛造加工は他の鍛造加工よりも加工精度に優れてはいますが、冷間鍛造加工だけでは最終製品に必要となる加工精度、形状精度を得ることができません。そのため、冷間鍛造加工後には機械加工にて切削を行うことがほとんどです。しかし、鍛造性と被削性は相反する鋼材特性を持っているのでそのバランスが難しいとされています。

冷間鍛造加工時の割れ発生を少なくさせるために、鍛造加工量を少なくし、切削加工量を多くすると歩留りが悪くなり、切削加工量を少なくするために鍛造加工量を多くすると材料が硬化し、機械加工時に工具への負荷が大きくなります。鍛造加工量と機械加工量の最適化と、加工内容に沿った材料選択が必要となります。