KNOWLEDGE

鍛造加工の成形工程

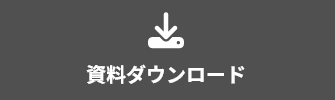

鍛造加工品の工程設計は鍛造方法によって異なります。

熱間鍛造は一度、材料を高温にすることで形状の自由度が高くなるので複雑形状の加工が可能になりますが、表面肌が荒くなり、加工精度が劣ります。

一方、冷間鍛造は常温で鍛造加工を行うために形状的な制限は大きいですが、熱間鍛造や温間鍛造に比べて表面肌はきれいで、さらに加工精度も優れています。

冷間鍛造は形状的な制限があるため、小さいワークの加工に用いられることが多く、外形が100mm程度までの鍛造品が一般的とされています。

鍛造の3つの工程要素

鍛造の工程要素としては3つに分けられます。

- 鍛造素材の成形据え込み(予備成形)

- 製品に近い成形寸法への成形(主成形)

- 主成形後、細部を高精度に加工(補助成形)

冷間鍛造の成形工程

参考文献 日本塑性加工学会・鍛造分科会『精密鍛造』

鍛造素材の成形据え込み(予備成形)

型鍛造加工の場合には、鍛造用の素材は線材もしくは棒材をせん断加工することで素材を採取しています。せん断加工した後に主成形を行うのですが、主成形を行う前工程として、素材の端面形状、隅角部形状、側面の高速割合や外形などを成形する据え込み工程を行います。この工程を行った素材をスラグと呼びます。この据え込み工程により、冷間鍛造加工の加工精度が向上します。しかし、精度を高めるために側面の拘束割合を強くしすぎると成形荷重が急増してしまいます。

また、密閉型鍛造もしくは閉塞鍛造の場合には、鍛造用の素材の体積が重要になってきます。素材の体積が不足している場合には鍛造品の欠肉不良、一方、体積が多すぎる場合には金型や機械に大きな荷重がかかってしまうため、金型の破損や鍛造機械の故障につながる場合もあります。

精度の高い冷間鍛造加工を行うには、せん断加工後のせん断面の状態は凹凸が少なく、隅角部のダレも少ないことが望ましいとされています。ノコ切断による素材製作はダレが少なく、精度の高い素材を採取できるとされていますが、この場合でも主成形前に据え込みによる成形作業を行い、精度を高めます。

主成形および補助成形

成形据え込み後は、主成形と補助成形にて成形を行います。主成形では材料の大きな流動によって製品の形を作ることを目的としており、補助成形では主成形後に精度の改善、向上、細部の成形のために行われます。

冷間鍛造加工では成形工程を2回以上行うのが一般的であり、材料の焼きなまし後、潤滑処理を行うことでその精度を増すことができます。

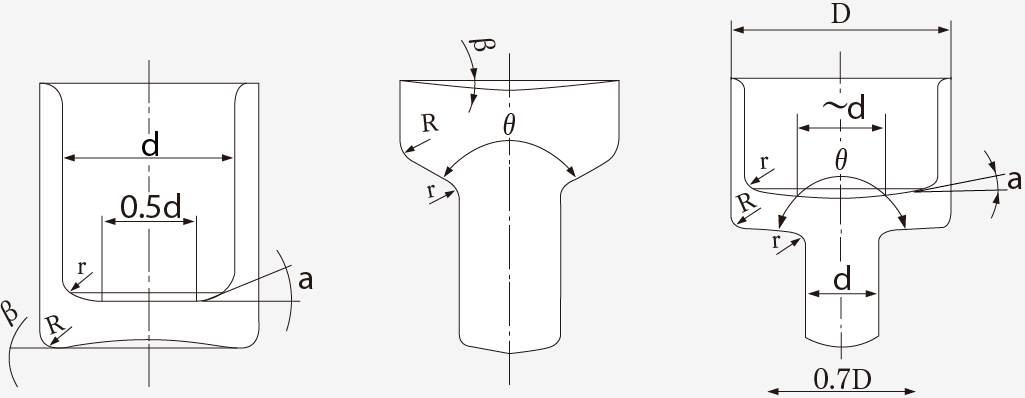

冷間鍛造の押出し製品の標準形状

| 被加工材 | 後方押し出し | 前方押し出し | 複合押し出し | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| γ | R | α | β | γ | R | θ | β | γ | R | θ | α | |

| 低炭素鋼 | 0.2~0.5 | 0.5~1 | 0.5°~3° | 0.5° | 0.5~1.0 | 3 | 120°~170° | 0.5° | 0.2~0.5 | 1~2 | 140°~175° | 0.5°~3° |

| 中炭素鋼 | 0.5~1.5 | 1~2 | 3°~5° | 1° | 1.0~1.5 | 3~5 | 110°~140° | 1° | 0.5~1.0 | 2~3 | 130°~150° | 3°~5° |

| 高炭素鋼 | 1.5~3.0 | 2~3 | 5°~7° | 1.5° | 1.5~2.0 | 5~8 | 100°~130° | 1.5° | 1.0~2.0 | 3~5 | 120°~140° | 5°~7° |

| 低炭素合金鋼 | 0.5~1.2 | 1~2 | 2°~5° | 0.5° | 1.0~1.5 | 3~5 | 120°~150° | 1° | 0.5~1.0 | 1~2 | 130°~170° | 2°~5° |

| 中炭素合金鋼 | 1.0~2.0 | 2~3 | 5°~7° | 1° | 1.5~2.5 | 5~8 | 110°~130° | 1.5° | 1.0~1.5 | 2~3 | 120°~140° | 5°~7° |

| 高炭素合金鋼 | 2.0~3.0 | 3~5 | 5°~7° | 1.5° | 2.0~3.0 | 8~12 | 100°~120° | 2° | 1.5~2.0 | 3~5 | 110°~130° | 5°~7° |

| アルミ合金 | 0.2~0.5 | 0.5~1.0 | 0°~2° | 0° | 0.2~0.5 | 3~5 | 140°~170° | 0° | 0.2~0.5 | 0.5~1.0 | 150°~178° | 0°~2° |

参考文献 日本塑性加工学会・鍛造分科会『精密鍛造』

熱間鍛造・温間鍛造との組み合わせによる精密な鍛造品の製作

精密な鍛造品を製作するためには冷間鍛造加工の他、熱間鍛造、温間鍛造との製造プロセスの組み合わせによって実現することができます。

熱間鍛造または

温間鍛造加工 +

仕上げ冷間鍛造加工

板素材のせん断加工、

ブランク加工 +

冷間鍛造加工

冷間圧粉 +

焼結 + 熱間鍛造

組み合わせ

熱間鍛造加工 + 切削加工 +

仕上げ冷間鍛造加工

組み合わせ

鍛造加工 + 切削加工品を

接合し一体化