column

溶接ナットの一体化・冷間鍛造化するメリット

<溶接ナットの一体化・冷間鍛造化するメリット コラムの目次>

1.溶接ナットとは?

2.一体化溶接ナットとは?

3.一体化のメリットとは?

4.当社における一体化溶接ナット事例

1.溶接ナットとは?

自動車用の溶接ナットは、自動車のボディやフレームの金属部品に直接溶接されるため、ナットが外れることなく、強固に取り付けられるナットとなります。また、溶接されることにより、振動や衝撃に対しても強い耐久力があります。溶接ナットはすでにフレーム等に溶接された状態でカーメーカーの生産ラインに納入される為、フレームに固定される様々な機構部品の締結にナットを用意する必要が無く、生産性向上にも寄与しているものとなります。形状や大きさも様々あるため、自動車設計の自由度が増します。

2.一体化溶接ナットとは?

一体化溶接ナットとは、ナット自体とフレーム間をつなぐ溶接カラーが一体化された部品です。 どちらの部品も強度や安定性を高めるために使われます。自動車のフレームに溶接される部品は耐振動性や強度が求められ、高温・高圧環境でも安定して機能しなくてはなりません。 この溶接ナットと溶接カラーを一つの部品としたものが、一体化溶接ナットとなります。

3.一体化のメリットとは?

フレームを締結する溶接カラーと機構部品を固定する溶接ナットを一体化することにより、本来は別々で溶接されていたものが一つになり、部品点数の削減、取付スペースの削減に寄与します。 一体化溶接ナットは、事前にフレームに溶接されているため、組立工程が効率化され、製造コストが削減されます。 ナットを別途取り付ける必要がなく、部品の組み立てが迅速に行えます。一体化溶接ナットにより、フレーム設計の自由度が増します。 フレーム設計者はナットの配置や形状をフレームの設計に合わせて最適化できるため、構造全体の強度や剛性を高めることができます。 一体化溶接ナットはフレームと一体化しているため、ナットとカラー、フレームの間に隙間がなく、腐食のリスクが低減します。

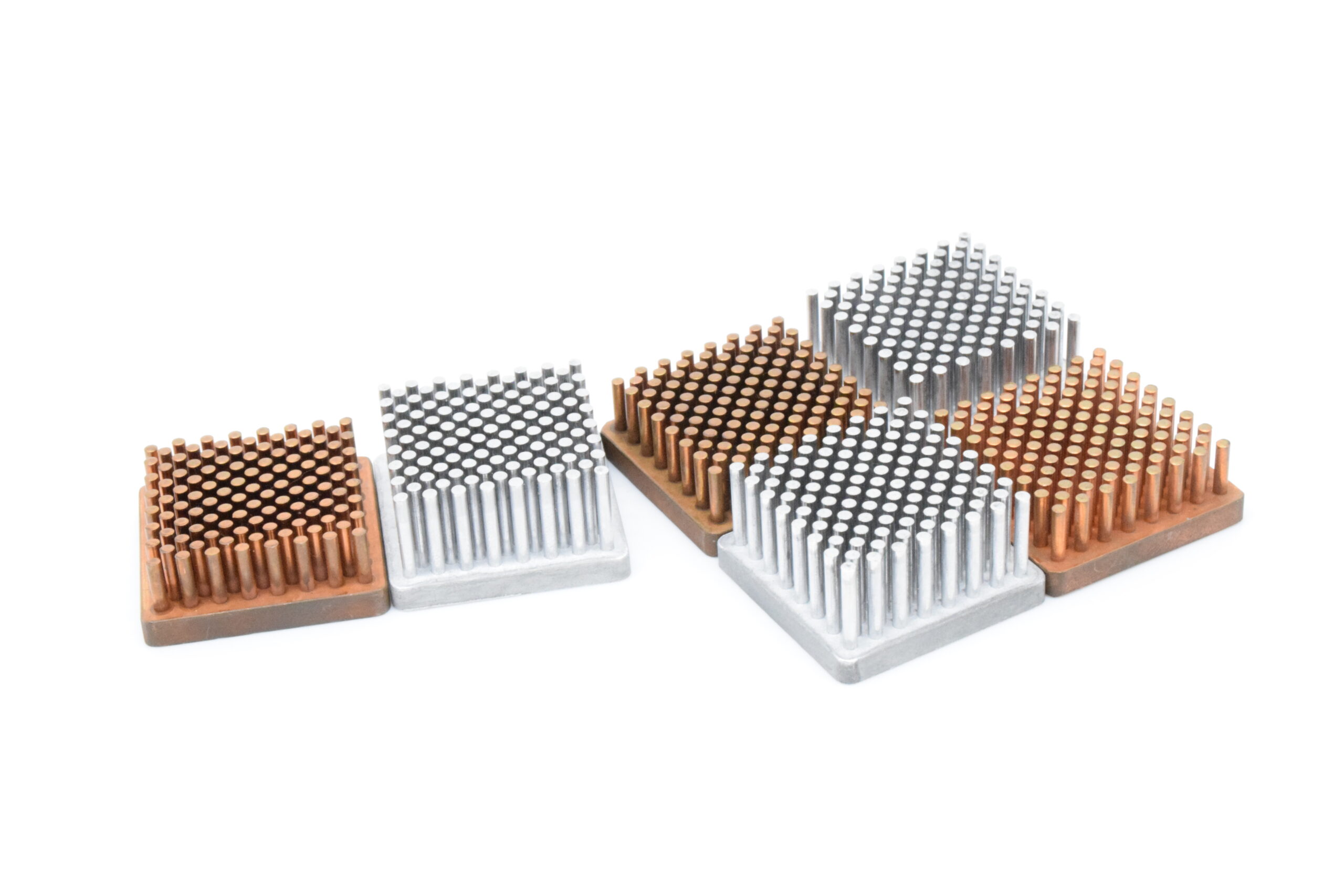

4.当社における一体化溶接ナット事例

通常、圧造のみにて形状成形を行う足回り用ナットは製品サイズ・形状の自由度が限られますが、ミナミダが保有する大型フォーマーによる圧造+鍛造プレスにより、『大型化』且つ『異形状』にも対応可能です。 足回り用ナットは通常、アーク溶接にて相手物との溶接を行いますが、溶接突起を溶かして溶接するため、少なからず製品と相手物との間に隙間(浮き上がり)が発生してしまいます。 対策として、溶接突起を廃止し、ナットフランジ部に厚さ2~3㎜程度の平坦面を確保する事で、相手部品とスポット溶接にて接合する事が可能になり、製品同士の隙間(浮き上がり)を防止する事が可能です。 隙間が無くなる事で、ハンドルを切ってから足回りに伝わるまでの反応速度がコンマ数秒早くなり、高級車・スポーツカーなど、『走りを追求した車』に欠かせない『走行安全性』が向上致します。

4-1.自動車ボディ部のナット

本事例は、自動車ボディ部のナットという製品です。本製品は、元々プレス品とパイプの溶接で製造されていた製品でした。今回、お客様より冷間鍛造を活かしたコストダウン提案はないか?と相談があり、当社からは冷間鍛造+切削加工での提案を行いました。以前の構造では写真のように2部品構成でしたが、今回一体化での成形を提案することで加工コスト20%削減に成功しています。