column

ヒートシンクを冷間鍛造化するメリット

<防振ゴム金具を冷間鍛造化するメリット コラムの目次>

1.ヒートシンクとは?

2.ヒートシンクが持つ役割・機能性

3.ヒートシンクの一般的な工法

4.ヒートシンクの製作実績

1.ヒートシンクとは?

ヒートシンクとは、外部からの影響がない環境下では熱いものから冷たいものへ熱は自然に動いていく(熱力学第二法則)というものに基づいたもので電子機器の発熱を効率的に放散(放熱)することで冷却を行う部品のことです。 ヒートシンクがないと電子機器の発熱で機器の温度が上昇し、熱暴走によって誤作動が起こる恐れや継続的に発熱を繰り返すことで性能が低下したり、故障を招いたりする可能性も考えられます。 一般的には放熱フィンや冷却フィン、放熱板とも呼ばれ、CPUを冷却する「CPUクーラー」やLED電球の裏側などに備え付けられています。 これから自動車のEV・HEV化の開発が進み、自動車1台に使用される電子ユニットの数が増えると言われているため自動車業界でも注目されている部品です。

2.ヒートシンクが持つ役割・機能性

ヒートシンクが持つ役割は、電子機器や半導体部品が発生する熱を効率的に拡散し、部品の温度を適切に管理することで部品の性能低下や故障のリスクを低減することです。 電子機器や半導体部品に取り付けると、機器の持つ熱は熱伝導によってヒートシンクに伝わります。 吸収された熱はヒートシンクの表面から周囲の空気へと逃げていき、結果として電子機器や半導体部品の温度が下がるという仕組みです。 ヒートシンクの温度が上がると周囲の空気が温められて対流が発生するため、ヒートシンクは自然と冷却されます。 つまり、機能性でポイントとなるのは『材質・表面積』でいかに効率的に放熱できるかが電子機器の寿命を延ばすことです。 熱交換を多くするためにために表面積を大きくするのが一般的でフィン(羽形状)にしたり材質では熱伝導性が高いアルミニウム・銅が採用されることが多いです。

3.ヒートシンクの一般的な工法

ヒートシンクの一般的な工法はスカイブ加工・押出成形などがあります。 スカイブ加工: 材料の表面を薄く剥ぐように切削する加工方法です。材料をスライス状に切り、立たせることでフィンを作ります。 ベースとフィンが一体になっているので効率的に放熱できますが加工に時間がかかるためコストが高くなります。 押出成形: 加熱した材料を金型に入れ、ところてんのように押し出し、冷却して硬化させることで成形する製造方法で 材料に熱を加えるので他の工法より熱伝導率が劣ります。 弊社が得意とする冷間鍛造では成型が可能で加工のスピードも早く、生産性に優れているだけでなく圧縮成形により他の工法より高いトング比(=フィン高さ/フィン間の隙間)を実現することができます。

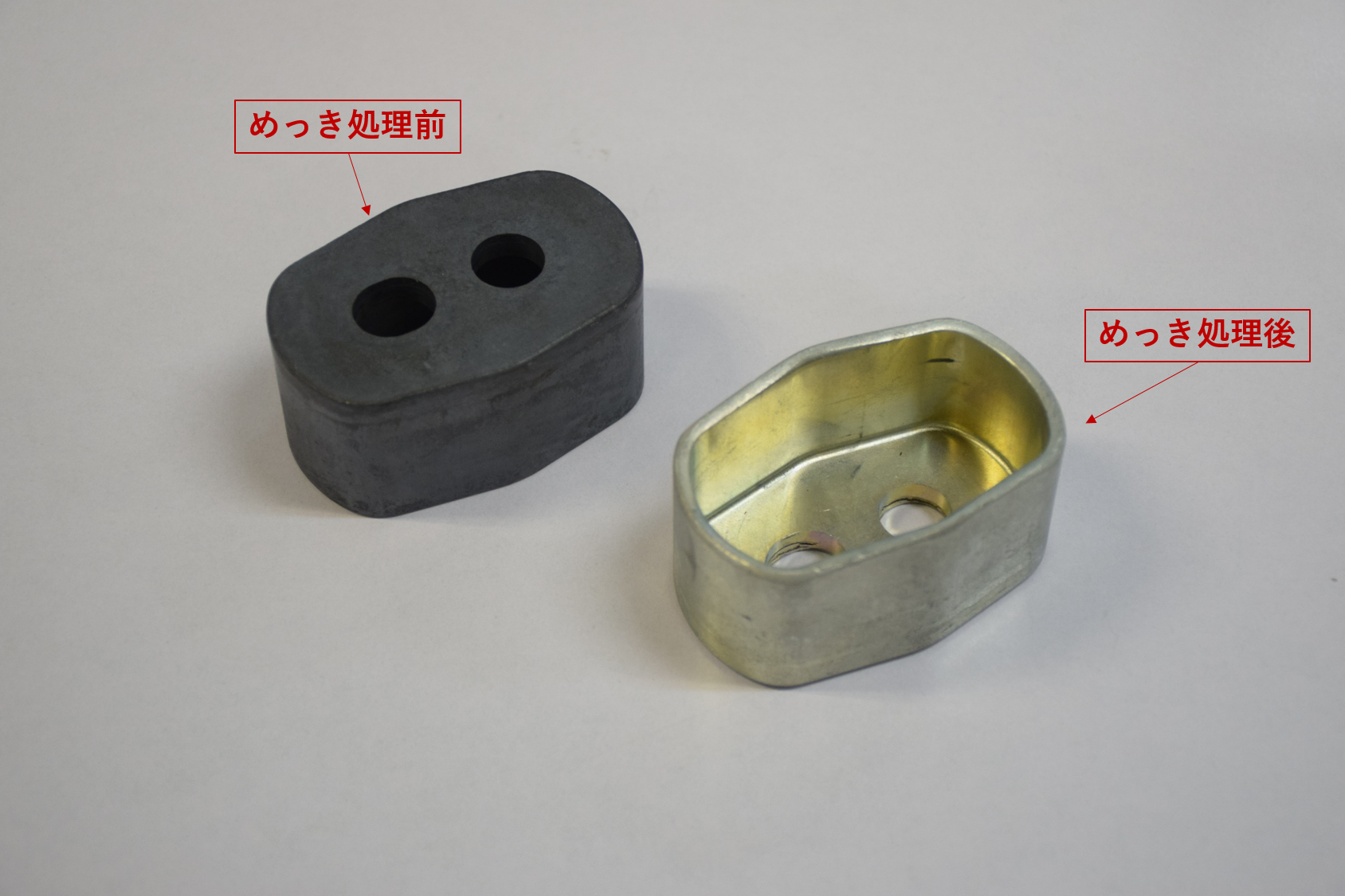

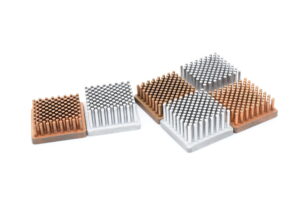

4.ヒートシンクの製作実績

本事例は冷間鍛造.comが製造したヒートシンクです。熱を持つ製品の近くに設置し、放熱を担うための部品として使用されます。一般的には、形状がヒートシンクの設計担当者により異なり、放熱対象により形状も様々であることから切削加工により仕上げることが多い製品です。一方で、当社の場合には量産性も加味してフォーマーによる成形をご提案しました。詳しくはこちら>>