column

医療ベット向け異形ナットを冷間鍛造化するメリット

<医療ベット向け異形ナットを冷間鍛造化するメリット コラムの目次>

1.医療ベット向けナットとは?

2.医療ベット向けナットの特性について

3.医療ベット向けナットの加工方法について

4.工法変換によるメリットについて

5.医療用ベットの加工実績紹介

1.医療ベット向けナットとは?

介護用ベッドに使われるナットは、主にベッドのフレームや調整機構に使われます。 これらのナットは、強度と安全性が重要となります。

2.医療ベット向けナットの特性について

介護用ベッドに使われるナットの特性には、快適で安全な特性が必要です。 具体的には以下の点が挙げられます。 1:耐久性: 頻繁な調整や使用、高い荷重に耐えるため、 強度のある製品が使用されます 2:安全性: 尖がっていたり、複雑な形状ではなく、 安全性が確保できる形状で、取り扱いやすさが必要です。 3:精密性: 高い精度で加工されており、調整機構がスムーズに 動作するように設計される必要があります。 4:クッション性: 振動や衝撃を吸収するため、適切な締め付けが行えるように 設計される必要があります。

3.医療ベット向けナットの加工方法について

介護用ベッドに使われるナットは、主に金属製で、 以下の加工方法や特性があります

1:冷間圧造

常温で金属を成形する方法で、圧力を加えてナットの形状を作ります。 ナットの外観がきれいで、強度も高いです。

2:切削加工

バー材からのCNC旋盤を使用し、加工を実施します。 3:圧造(フォージング): 高温で金属を塑性変形させる方法です。 圧力を加えてナットの形状を作り、強度を高めることができます。 特にサイズの大きな製造には効果的です。

4.工法変換によるメリットについて

従来は全切削で加工していた本製品を、工法変換にて、弊社で冷間圧造+タップ(内径ネジ)加工方法を提案し、採用頂きました。

形状はツバ、中ツバがあり、軸径もツバ下(φ10)、中ツバ下(φ14)が異なる製品ですが、冷間圧造にて加工。後加工で内径のネジをタップにて加工しております。

切削や研磨の追加工を実施せずに、形状を仕上げる事で、下記2点のコスト削減に繋がっています。

1:材料代の削減

従来は全切削の為、材料を削って加工しておりましたが、冷間圧造による塑性加工の為、材料の無駄が無くなりました。

2:サイクルタイムの短縮

従来の全切削の場合、1本あたりに加工タイムがかかっておりましたが、冷間圧造で約1秒/個、タップで約5秒~7秒と合計10秒/個での加工が可能です。また、冷間鍛造による塑性加工の為、強度も強化されており、快適で安全な特性の必要な介護用ベットにも向いている加工方法です。

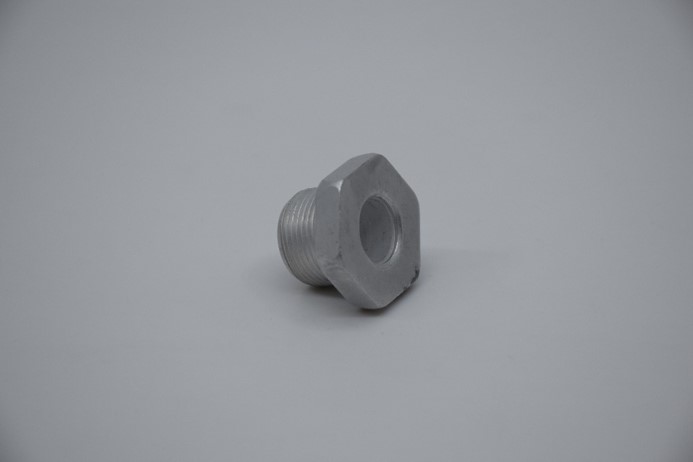

5.医療用ベットの加工実績紹介

本事例は冷間鍛造.comで製造した、ベッド用の異形ナットです。サイズはφ14×71mmで、材料はSWCH10Rを使用しています。これまでは切削+タップ加工で製品を仕上げていましたが、冷間鍛造+タップ加工への工法変換を行うことでコストダウンに成功しました。特に冷間鍛造化により材料コストの削減効果が高く、コストにして30%削減に成功しています。