VA・VE

一体化によるVA・VE

2部品の一体化によるコスト削減 ③

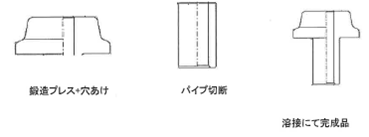

before

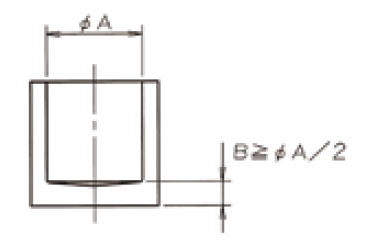

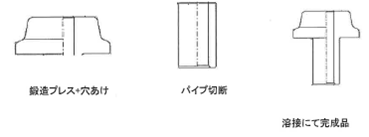

一般的に上図のような内部に貫通穴のある大型ボルト部品は、鍛造プレス加工とパイプ部品を溶接して製作を行います。この場合頭部分の鍛造プレス部品とパイプ部品を別途に製作する必要があることに加え、溶接の工程が発生します。部品点数が2つあることと溶接工程が存在するため、高コストの原因となってしまいます。

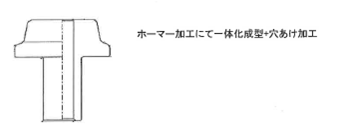

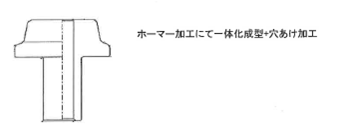

after

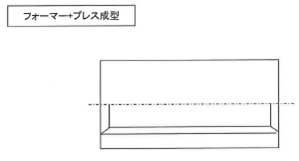

冷間鍛造加工の中でもフォーマー加工を採用することで、金属材料からネットシェイプで上図のような内部に貫通穴のある大型部品を製作することが可能です。鍛造プレス加工で製作していた頭部分の部品とパイプ部品を一体で、同時に製作することができ、溶接も不要になります。従って部品点数の削減による組立・溶接工程の削減ができるためコストダウンができます。

ここがポイント

内部に貫通穴のある大型ボルト部品を鍛造プレス加工とパイプ部品を溶接している場合、高コストとなります。

この場合は、フォーマー加工により一体化して成形することが可能です。

従って部品点数の削減によりコストダウンを実現することができます。