column

スプラインシャフト ~高精度・高強度化を実現するミナミダの冷間鍛造技術~

<目次>

1.スプラインシャフトの基本機能と歯形の種類

2.スプラインシャフトの製造方法と「冷間鍛造」という最適解

3.あらゆる産業を駆動するミナミダのスプラインシャフト適用事例

4.スプラインシャフトの加工工程とポイント

5.スプライン付きシャフトの加工実績

スプラインシャフトは、モーターやエンジンが生み出す回転力をギアなどの相手部品へ確実に伝達するために不可欠な機械要素です。自動車のトランスミッションから産業用ロボットの関節まで、あらゆる機械の性能と信頼性を根幹から支えています。

スプラインシャフトに求められる形状・要素としては、何よりもまず「高精度な歯形」と「高いねじり強度」です。当社が得意とする冷間鍛造技術は加工面に対して高い強度を付加することができる加工方法で他の鍛造方法と比較して高い精度を出すこともできる加工方法です。

切削や転造といった従来工法では、切子が多く材料のロスを招きますが、冷間鍛造技術を駆使し、切削・転造といった工法との組み合わせにより製品を製造することでコスト面においても納得いただける製品提供が可能です。本コンテンツでは、スプラインシャフトの基礎知識から、製造方法ごとの違い、そしてミナミダが誇る冷間鍛造の圧倒的な優位性までを、技術的な視点から深く掘り下げて解説します。

スプラインシャフトの基本機能と歯形の種類

スプラインシャフトとは、軸の外周にキー(凸部)状の歯を複数設け、同じく内周に歯溝を持つハブ(穴部品)と嵌合(かんごう)させることで、トルク(回転力)を伝達する軸のことです。

一本のキーで固定するキー溝方式に比べ、スプラインは歯筋全体で力を受けるため、接触面積が広く、より大きなトルクを伝達できるという特徴があります。

また、軸とハブの芯を自動的に合わせる「求心性」にも優れているため、高速回転時のブレや振動を抑制することができます。スプラインの性能は歯形の形状と精度に大きく依存するため、用途に応じて最適な歯形を選定する必要があります。

スプラインの歯形には、主に以下の種類が存在します。

インボリュートスプライン

現在の主流となっている歯形で、歯のカーブがインボリュート曲線で構成されています。歯当たりが滑らかで、歯元が厚く丈夫なため、大きなトルク伝達に最適です。また、嵌合時の求心性が高く、加工精度が出しやすいというメリットもあります。自動車の駆動系部品や減速機など、高い信頼性が要求される箇所で広く採用されており、JIS B 1603などで規格化されています。

角形スプライン

歯形が四角形のスプラインで、古くから使用されている形式です。加工が比較的容易である一方、歯元に応力が集中しやすく、インボリュートスプラインほどのトルク容量はありません。そのため、大きな力がかからない箇所や、軸方向にスライドする必要がある摺動(しゅうどう)スプラインなどに用いられます。JIS B 1601で規格化されています。

セレーション

歯形が三角形で歯数が非常に多いのが特徴です。歯が細かく、噛み合いが強固なため、主に部品の固定や回り止め、細かい角度調整が必要な箇所に使用されます。トルク伝達というよりは、位置決めや締結の役割で使われることが多いスプラインです。

ミナミダでは、これらの各種スプライン形状について、お客様の要求仕様(トルク容量、回転精度、組立性など)を詳細に分析し、最適な歯形形状と加工法をご提案します。

スプラインシャフトの製造方法と「冷間鍛造」という最適解

スプラインシャフトの品質、強度、そしてコストを決定づける最も重要な要素が「製造方法」です。代表的な製造方法には「切削加工」「転造加工」、そしてミナミダの核心技術である「冷間鍛造」があります。

切削加工(ホブ切り・ブローチ加工など)

ホブ盤などの工作機械を使い、回転する工具で材料を削って歯形を成形する方法です。1本からでも加工できるため多品種少量生産に向いていますが、多くの課題も抱えています。最大のデメリットは、金属の組織繊維であるファイバーフロー(鍛流線)を歯形の途中で切断してしまう点です。これにより、歯元の強度が著しく低下し、疲労破壊のリスクが高まります。また、材料の大部分が切り屑となるため材料歩留まりが悪く、加工時間も長くなるため、量産時のコストが高くなる傾向にあります。

転造加工

スプライン形状のダイス(金型)を材料に強く押し付け、回転させながら歯形を盛り上げて成形する塑性加工の一種です。材料を削らないためファイバーフローが切断されず、加工硬化によって歯面が硬くなるため、切削加工に比べて格段に高い強度が得られます。生産性も高く、量産に適した工法です。しかし、加工できるのはダイスが通り抜けられるストレート形状に限られ、シャフトの段差部分や端が閉じている「止めスプライン」の成形は困難です。

ミナミダの冷間鍛造

ミナミダの冷間鍛造は、これらの従来工法の「良いとこ取り」とも言える先進的な製造方法です。常温の材料を、密閉された高精度な金型の中で加圧し、スプライン形状を成形します。転造と同じ塑性加工であるため、ファイバーフローが製品形状に沿って連続し、素材の持つ強度を最大限に引き出すことができます。さらに、冷間鍛造には転造をも凌駕する独自のメリットがあります。それは、形状自由度の高さです。金型内で成形するため、転造では不可能な「止めスプライン」や、シャフトとギアの一体成形といった複雑形状の製造が可能です。これにより、従来は複数部品を溶接や圧入で組み立てていたものを、一つの部品として製造でき、信頼性向上とトータルコストダウンに大きく貢献します。

あらゆる産業を駆動するミナミダのスプラインシャフト適用事例

当社が手掛ける、冷間鍛造によるスプラインシャフトは、その高強度、高精度、そしてコスト競争力から、極めて過酷な要求に応える必要があります。

自動車産業

ミナミダの主戦場であり、足回りやステアリングなど各種用途で使用されています。エンジン機構となると切削等での工法により製造される場合がほとんどで、冷間鍛造により提供されることはありません。切削加工から冷間鍛造へ工法転換することで、歯元強度を1.5倍以上に高めつつ、20%以上のコストダウンを実現した事例も少なくありません。

建設機械・農業機械

油圧ショベルの旋回モーター軸や、トラクターのPTO(動力取り出し)シャフトなど、衝撃荷重や大きな変動トルクがかかる過酷な環境下で、ミナミダのシャフトはその真価を発揮します。鍛造によって得られる強靭な地肌と連続したファイバーフローが、泥やホコリの中でも確実な動力伝達を約束します。

産業用ロボット・FA機器

ロボットの関節部分に使われる精密減速機内のスプラインシャフトは、正確な位置決めと応答性が命です。ミナミダの冷間鍛造は、歯形精度、同軸度、円筒度といった幾何公差を厳密に管理し、バックラッシ(歯の隙間)の少ないスムーズな動作を実現。ロボットの性能向上に貢献しています。シャフトとフランジを一体成形することで、部品点数を削減し、剛性を高めた実績もあります。

スプラインシャフトの加工工程とポイント

スプラインシャフトの加工方法として最もポピュラーなものが切削加工でシャフト形状を加工し転造することでスプライン形状を付ける加工方法です。しかし、切削加工で行う為、形状の自由度は高いというメリットはありますが、切子が多くなるため材料コストも高くつくという点がネックと言えます。

そこで、最近では当社が得意とする冷間鍛造を活用し加工される場合が増えてきています。冷間鍛造での加工は、切削加工と比較して加工形状における自由度は高くないとされていましたが、金型技術・鍛造機の技術革新により以前よりも形状の自由度も高くなってきておりスプライン形状に加えて複雑な形状を持つシャフトの製造が可能となっています。

また、冷間鍛造工法の特徴である材料コストのロスが少なくかつ、高圧での鍛造により硬度が上がるため切削と比較して耐摩耗性を持たせることができるため、製品得してのスペック向上にも寄与できます。 形状により、難しい場合もありますが、切削工程も持つ当社では冷間鍛造+切削で加工し転造でスプラインを仕上げるといったご提案も可能です。お困りの案件がありましたら、お問い合わせください。

スプライン付きシャフトの加工実績

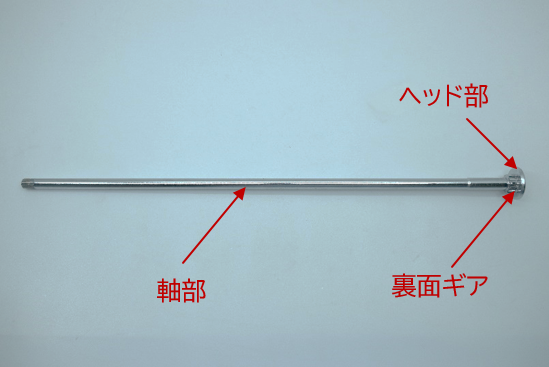

1.弱電部品向け上下スプライン付きシャフト

本事例は、冷間鍛造.comが得意とする長尺シャフトの製品事例です。弱電部品向け上下スプライン付きのシャフトという製品です。

本事例のサイズはφ8.5×386(mm)でボロン鋼を素材とした長尺部品です。本製品の仕様上の特徴としては、上下スプラインに位相差指定があり、2度以内に納めることと指定があった点です。

これまでは3部品構成でビズ止めによる接合をされていましたが、加工コスト・工数を削減することを念頭に当社では3段のフォーマーと切削を組み合わせることで一体化提案を行い、製造しました。これにより生産性を20%向上させることに成功しました。